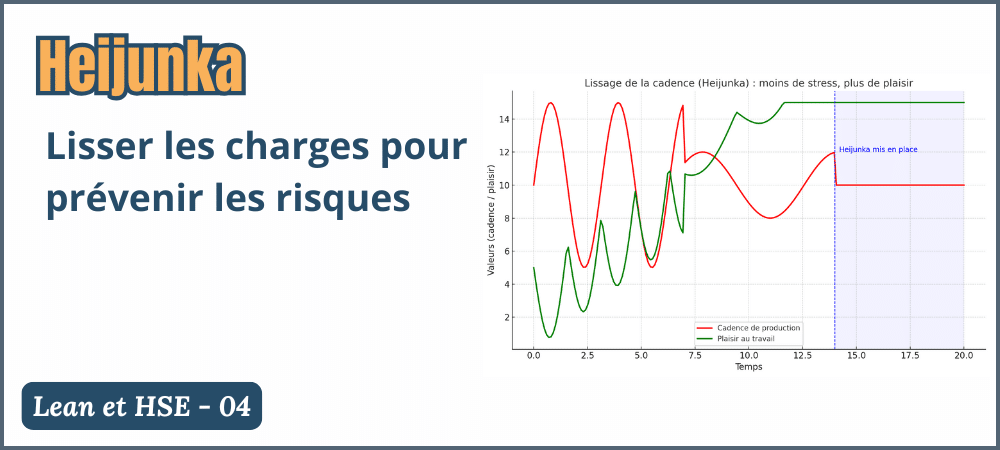

Heijunka et sécurité au travail : lisser les charges pour prévenir les risques

Et si la sécurité ne dépendait pas que des gestes… mais aussi du rythme ?

🔹 Introduction – Heijunka : lisser pour protéger

Dans le monde de la prévention, on parle beaucoup de gestes, de postures, d’équipements… Mais on parle peu du rythme.

Et pourtant, un tempo mal maîtrisé est souvent la cause cachée de bien des accidents. La précipitation, les urgences, les journées à rallonge, les à-coups de production : tout cela pèse, use, et finit parfois par casser.

Dans le Lean Management, il existe un outil conçu justement pour éviter cela. Il s’appelle Heijunka. Peu connu en dehors des milieux industriels pointus, ce terme japonais désigne une démarche simple : lisser la charge de travail dans le temps pour éviter les pics, les creux, et l’instabilité.

Autrement dit : fluidifier le travail pour éviter la surchauffe.

Mais ce que l’on sait moins, c’est qu’Heijunka est aussi un formidable levier de prévention, à la fois :

- pour réduire les troubles musculosquelettiques (TMS) liés aux sursollicitations ponctuelles,

- pour prévenir les risques psychosociaux (RPS) liés à la charge mentale imprévisible,

- et pour sécuriser les gestes dans des contextes plus stables et mieux anticipés.

Dans cet article, on vous propose de redécouvrir Heijunka sous l’angle HSE : non plus comme une simple méthode d’ordonnancement, mais comme un outil puissant pour produire sans exposer, et prévenir en structurant le travail.

🔹 2. Comprendre Heijunka

Une définition simple

Heijunka, qu’on pourrait traduire par « nivellement » ou « lissage », est une méthode issue du système de production Toyota.

Son principe ? Répartir la charge de travail de manière régulière et fluide, pour éviter les pics de tension, les creux d’activité, et les urgences désorganisatrices.

Heijunka ne cherche pas à ralentir le rythme, ni à tout standardiser à l’extrême.

Il s’agit plutôt de rendre le flux de production prévisible et soutenable, pour les machines… comme pour les humains.

C’est un antidote à la surcharge ponctuelle. Un amortisseur organisationnel.

Une façon de dire : “travaillons bien, sans à-coups.”

Une réponse à un problème bien connu : la variabilité

Dans le Lean, on identifie trois grands ennemis du bon fonctionnement :

- Muda : le gaspillage

- Muri : la surcharge

- Mura : la variabilité

Heijunka est la réponse directe au Mura.

Quand les volumes de travail varient trop fortement d’un jour à l’autre, ou d’un opérateur à l’autre, cela entraîne :

- de l’impréparation,

- des erreurs,

- du stress,

- et souvent, des situations à risque.

Heijunka vient donc aplanir cette variabilité pour créer un terrain de travail plus stable, plus prévisible, et donc… plus sûr.

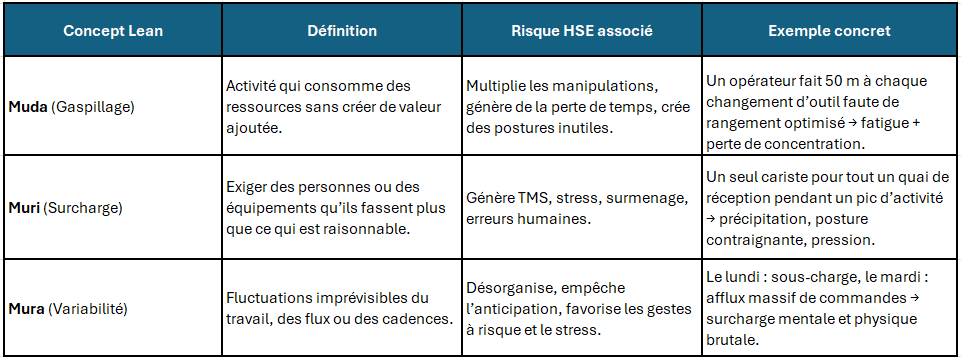

Les 3 M du Lean passés au crible HSE

Pour mieux comprendre ce que vient corriger Heijunka, il est utile de revenir sur les trois grands déséquilibres identifiés par le Lean : Muda (gaspillage), Muri (surcharge), et Mura (variabilité).

Tous trois ont des conséquences directes sur la santé, la sécurité et la qualité de vie au travail.

Voici une lecture HSE de ces “3 M” :

À retenir :

Heijunka cible directement le Mura, mais en réduisant les pics et les à-coups, il apaise aussi le Muri et permet d’éviter certains Muda liés à la désorganisation.

C’est donc un levier global de prévention, bien au-delà de la planification.

Comment ça se traduit concrètement ?

Dans une organisation, Heijunka peut prendre plusieurs formes :

- Un plan de production mieux réparti sur la semaine,

- Une répartition des tâches plus homogène entre opérateurs,

- Une limitation des commandes urgentes de dernière minute,

- Des postes de travail adaptés pour absorber les petites fluctuations sans précipitation.

Autrement dit : Heijunka n’est pas un outil théorique, mais un principe d’organisation concret, qui vise à protéger la fluidité… donc à protéger ceux qui produisent.

🔹 3. Les risques générés par les pics de charge

On le constate dans bien des ateliers, entrepôts ou chantiers :

le danger ne vient pas toujours d’un défaut de compétence, ni d’un non-respect de procédure.

Souvent, il vient du rythme imposé.

Trop à faire, trop vite, sans marge

Les variations de charge dans une journée ou une semaine peuvent provoquer :

- des changements de rythme non anticipés,

- des passages brutaux d’une tâche à l’autre,

- des zones de tension où chacun fait « au plus vite » plutôt qu’« au plus sûr ».

Ce sont ces moments, en apparence anodins, qui créent les conditions propices à l’accident ou à l’erreur.

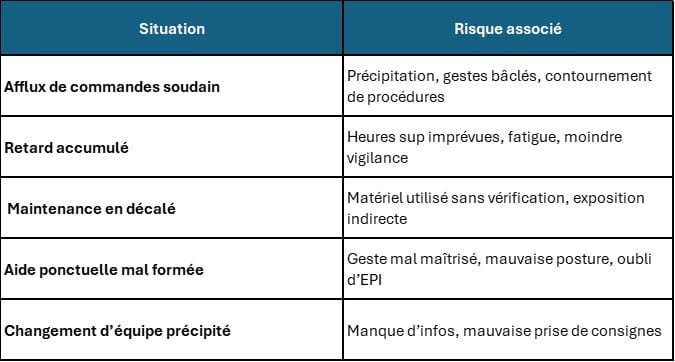

Quand la variabilité devient un risque

Voici quelques exemples typiques de risques liés à des pics de charge non maîtrisés :

Le vrai problème : l’impréparation

Le danger n’est pas tant dans la charge elle-même… que dans sa variabilité.

Quand les équipes savent à quoi s’attendre, elles s’organisent, anticipent, s’adaptent.

Mais quand la charge change en permanence, tout devient plus flou, plus pressé, plus fragile.

Et c’est là que le corps se tend, que l’esprit sature, et que l’accident survient.

Rappel clé pour la prévention

Ce n’est pas parce qu’un pic de charge ne génère pas d’incident immédiat qu’il est sans conséquence.

Il use, il accumule de la fatigue, il fragilise les automatismes.

Il crée des conditions d’apparition du risque.

🔹 4. Heijunka comme outil de prévention

Si l’on accepte l’idée que la variabilité est un facteur de risque, alors Heijunka devient un véritable levier de prévention.

Non pas un outil réservé aux logisticiens ou planificateurs, mais une démarche utile pour préserver la santé physique et mentale de ceux qui produisent.

4. 1. Lisser les efforts physiques

Les troubles musculosquelettiques (TMS) sont rarement le fruit d’un seul effort intense.

Ils sont le résultat d’une surenchère de gestes répétitifs, souvent concentrés dans des périodes de charge déséquilibrée :

Une journée calme, puis une autre en “mode sprint”, puis à nouveau un creux.

Heijunka permet de répartir l’effort, de mieux doser les sollicitations, et de limiter les pics de gestes contraints.

C’est particulièrement utile dans les postes manuels, les flux logistiques ou les opérations de manutention.

4. 2. Lisser la charge mentale

En prévention des risques psychosociaux, Heijunka est un allié discret mais redoutablement efficace.

Quand les journées s’enchaînent sans surprise, sans surcharge imprévisible, les collaborateurs :

- se projettent mieux,

- gèrent leur énergie plus sereinement,

- retrouvent un sentiment de contrôle.

Un planning équilibré, c’est aussi une charge mentale réduite,

donc moins de stress, moins d’agitation, et plus de vigilance.

4.3. Stabiliser les flux = sécuriser les gestes

La variabilité des flux produit aussi des ruptures de vigilance :

- changements de priorité,

- tâches inhabituelles,

- ajustements de dernière minute.

Or, plus un geste est connu, anticipé, maîtrisé, plus il est sécurisé.

Heijunka, en stabilisant le quotidien, permet aux opérateurs de rester dans un cadre :

- prévisible (moins d’erreurs),

- routinier sans être monotone (moins de surprises dangereuses),

- maîtrisé collectivement (meilleure entraide).

🔹 5. Mettre en œuvre Heijunka en lien avec le HSE

Heijunka n’est pas un logiciel ni un audit.

C’est une manière de penser l’organisation du travail, qui repose sur une conviction simple :

Mieux vaut une cadence soutenable que des pics de performance insoutenables.

Pour les acteurs HSE, cela implique de se rapprocher de la planification, des équipes de production, et du management de proximité, pour introduire la prévention au cœur du pilotage de la charge.

5.1. Intégrer la prévention dès la planification

Souvent, les plans de charge sont construits pour optimiser les volumes… pas la santé.

Le rôle du préventeur est alors d’apporter une lecture HSE de ces plannings :

- Quel est le poste le plus exposé aux variations ?

- Y a-t-il des pics de charge sans moyens supplémentaires ?

- Certaines tâches reviennent-elles toujours en fin de poste, sous pression ?

La prévention n’est pas un poste de dépense à ajuster,

c’est une variable de pilotage à intégrer dès la planification.

5. 2. Identifier les zones à forte variabilité

Le lissage ne se fait pas que sur les volumes globaux. Il faut observer le travail réel, et détecter :

- Les postes “coup de feu” (préparation, expéditions, contrôle, SAV…)

- Les jours sensibles (lundi matin, veille de congés…)

- Les moments sans renfort mais à charge variable (ex : réceptions de livraison, pannes, changements de série)

Une analyse simple de l’historique de charge + un Gemba Walk bien ciblé permettent souvent de révéler de gros irritants cachés.

5.3. Impliquer les équipes : elles savent où ça coince

Heijunka ne peut pas être imposé par Excel.

C’est au contraire une démarche participative, où les opérateurs, les chefs d’équipe, les techniciens ont souvent :

- des idées concrètes pour mieux lisser certaines tâches,

- des ressentis utiles pour repérer les surcharges,

- une vision du terrain souvent plus fine que les tableaux.

En prévention, écouter la charge perçue vaut parfois mieux que mesurer la charge comptable.

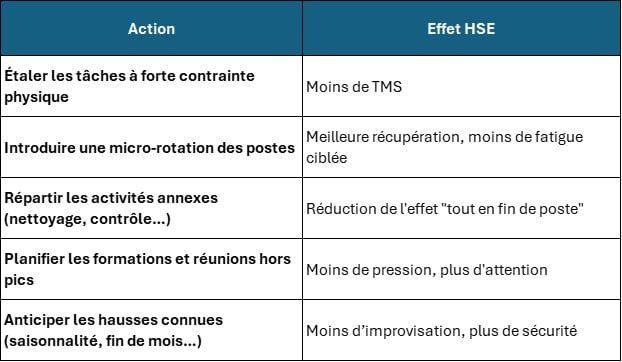

5.4. Quelques leviers simples pour amorcer le lissage

🔹 6. Les écueils à éviter

Heijunka peut sembler évident sur le papier… mais sa mise en œuvre soulève plusieurs pièges fréquents.

Et ces pièges sont souvent invisibles pour qui ne regarde pas le travail réel.

6.1 Lissage apparent… mais pression masquée

Certaines organisations affichent un planning « lissé »… mais continuent à faire passer les urgences en sous-main :

- par du travail non déclaré,

- des heures supplémentaires tolérées en douce,

- des priorités qui changent en dernière minute sans replanification réelle.

Résultat : le stress reste, les risques persistent, mais ils sont moins visibles.

Vrai Heijunka = charge visible, assumée, pilotée.

Pas juste une vitrine de régularité.

6.2 Heijunka pensé pour les flux… pas pour les humains

Trop souvent, le lissage est conçu pour optimiser les flux de production, sans intégrer :

- les capacités physiques des opérateurs,

- leurs temps de récupération nécessaires,

- les tâches mentales (vigilance, contrôle, suivi qualité…).

Lisser des tâches physiques ≠ lisser la charge mentale.

Un bon Heijunka s’intéresse aux deux.

6.3 Injonction à lisser sans dialogue

« Il faut lisser la charge » peut vite devenir une injonction verticale, sans réelle appropriation terrain.

Si les équipes n’ont pas :

- la main sur la planification locale,

- de marge d’adaptation,

- ni de retour sur les effets du lissage,

… alors Heijunka devient une contrainte de plus, et non un levier de confort et de sécurité.

Comme pour toute démarche Lean : sans co-construction, il n’y a pas d’adhésion.

6.4 Tout lisser… sauf les imprévus

Enfin, certaines organisations oublient un point fondamental :

c’est l’imprévu qui génère les plus gros à-coups.

Si les aléas ne sont ni identifiés, ni anticipés (pannes, absences, pics cycliques),

alors même le plus beau planning “lissé” est bousculé à la première secousse.

Un vrai Heijunka prévoit une marge de flexibilité. Il accepte le vivant.

C’est un cadre adaptatif, pas une machine rigide.

7. Conclusion – Pour une prévention qui anticipe au lieu de réparer

Dans le monde de la prévention, on court souvent après les causes visibles comme les gestes à risque, les postures, les équipements et les écarts.

Mais certains dangers ne sont pas dans ce que les gens font.

Ils sont dans le rythme qu’on leur impose.

Heijunka, en lissant la charge de travail, ne promet pas de supprimer tous les risques.

Mais il change le terrain de jeu : au lieu de traiter les conséquences de la précipitation, il en réduit les causes structurelles.

Une sécurité durable ne se construit pas sur des pics d’effort et des urgences continues.

Elle se construit sur une organisation stable, maîtrisée, et prévisible.

Et c’est là que le Lean, bien appliqué, rejoint la prévention :

produire sans exposer, prévenir en structurant.

Alors, que vous soyez HSE, manager ou planificateur :

et si, à votre tour, vous faisiez un pas de côté pour penser la sécurité… en termes de cadence ?